礦山粉碎機實時監測與調度優化

“控制”、“調度”、“特征檢測”、“實時監測”是工業物聯網在具體工業場景中所需的,也是智物聯目前在MixIOT的應用上做重點突破的方向。本文以礦山的粉碎機系統為例,加深一下對于它們的理解。重點是明白,其實它們之間并沒有十分明確的,必須的界限。

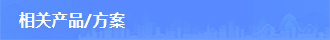

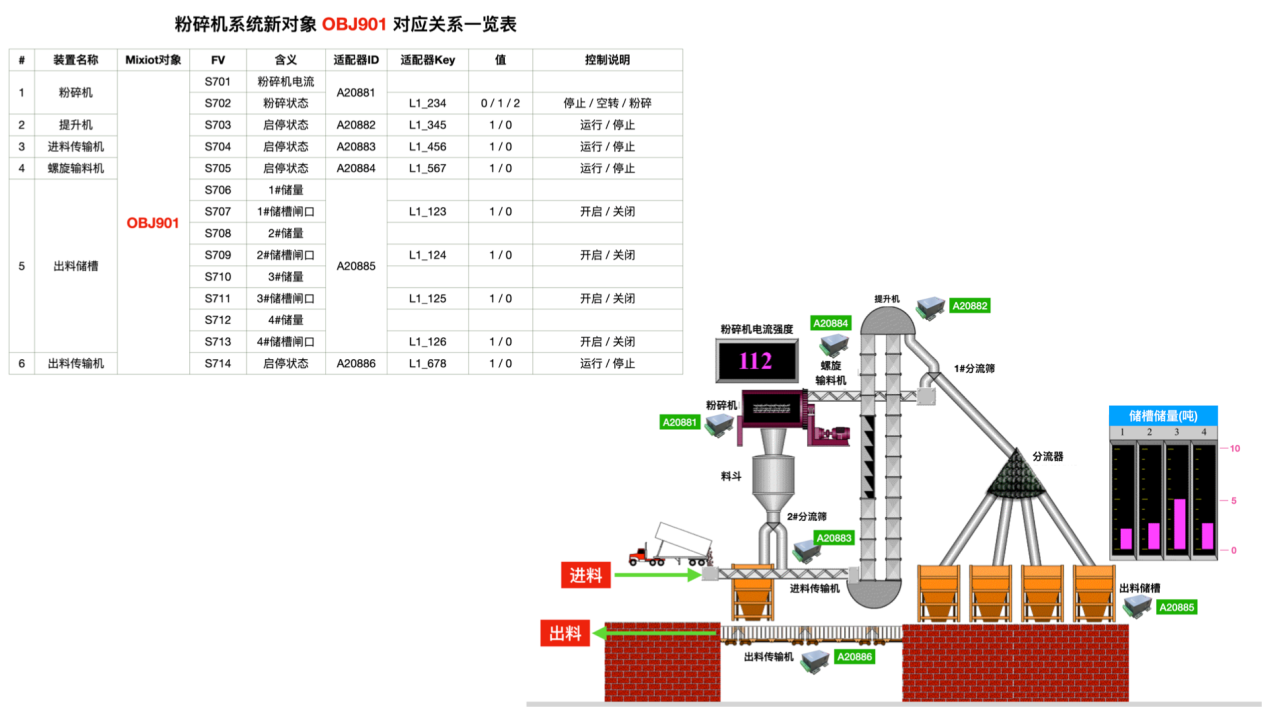

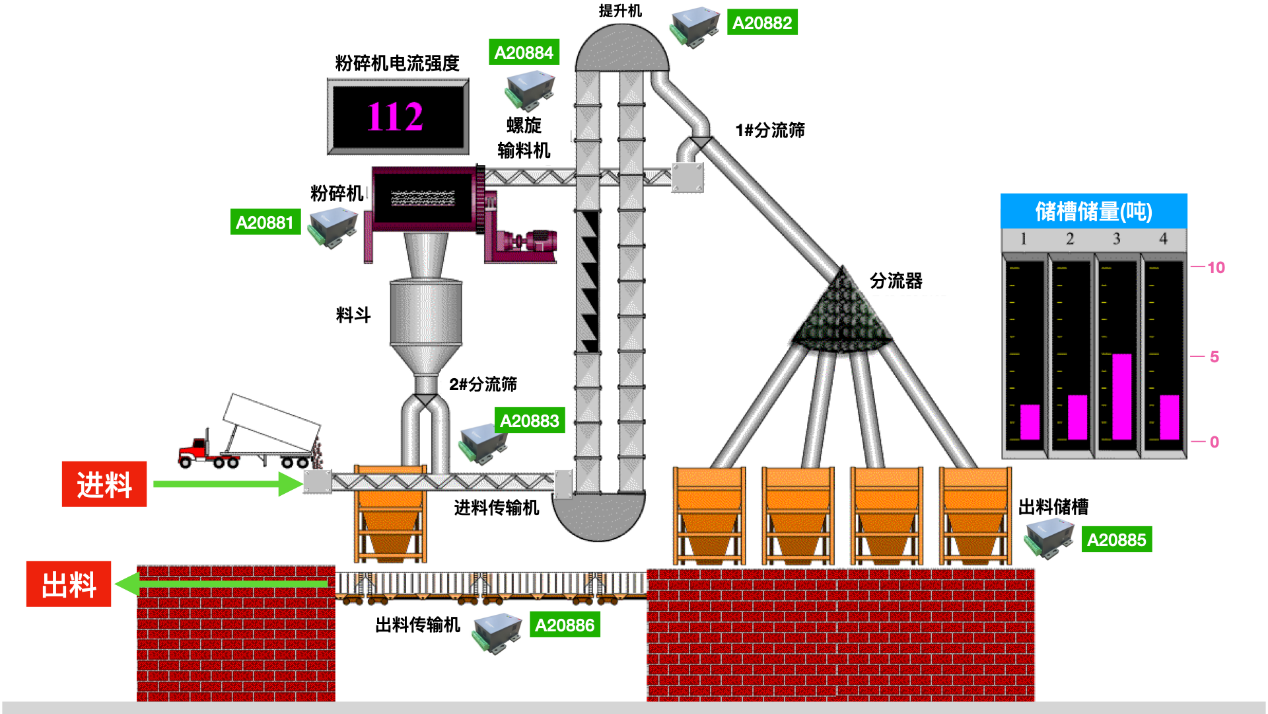

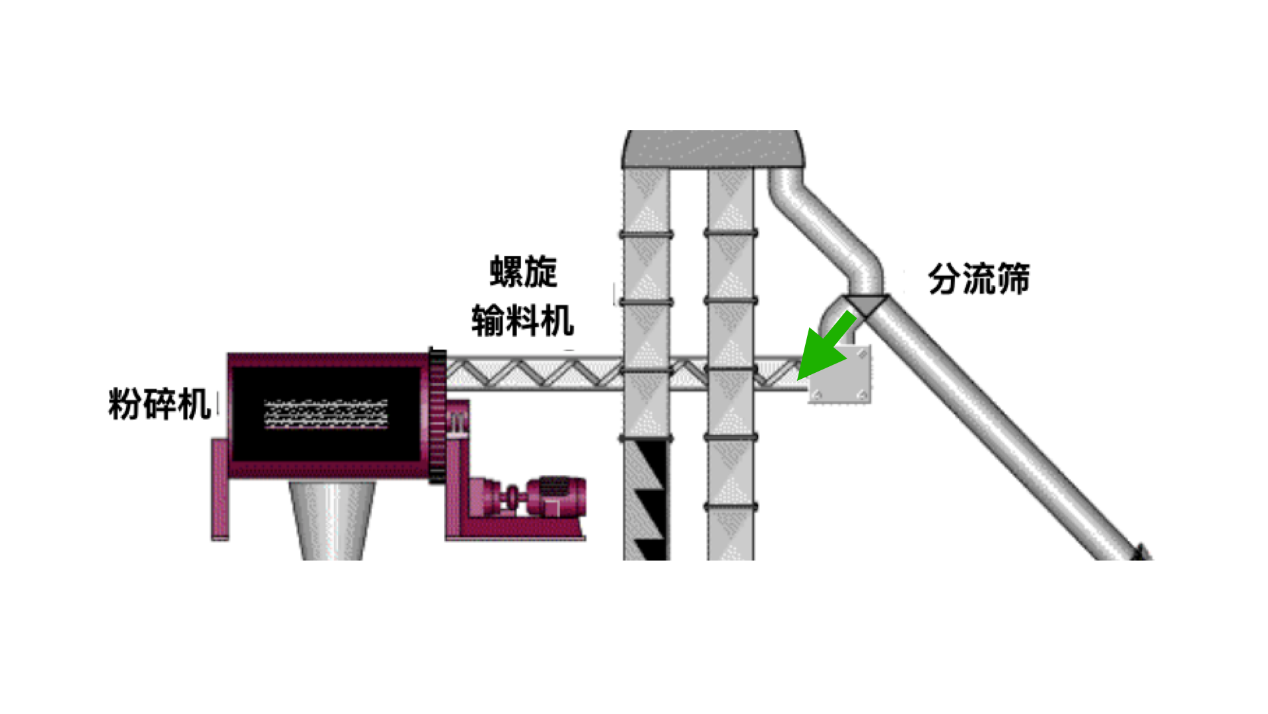

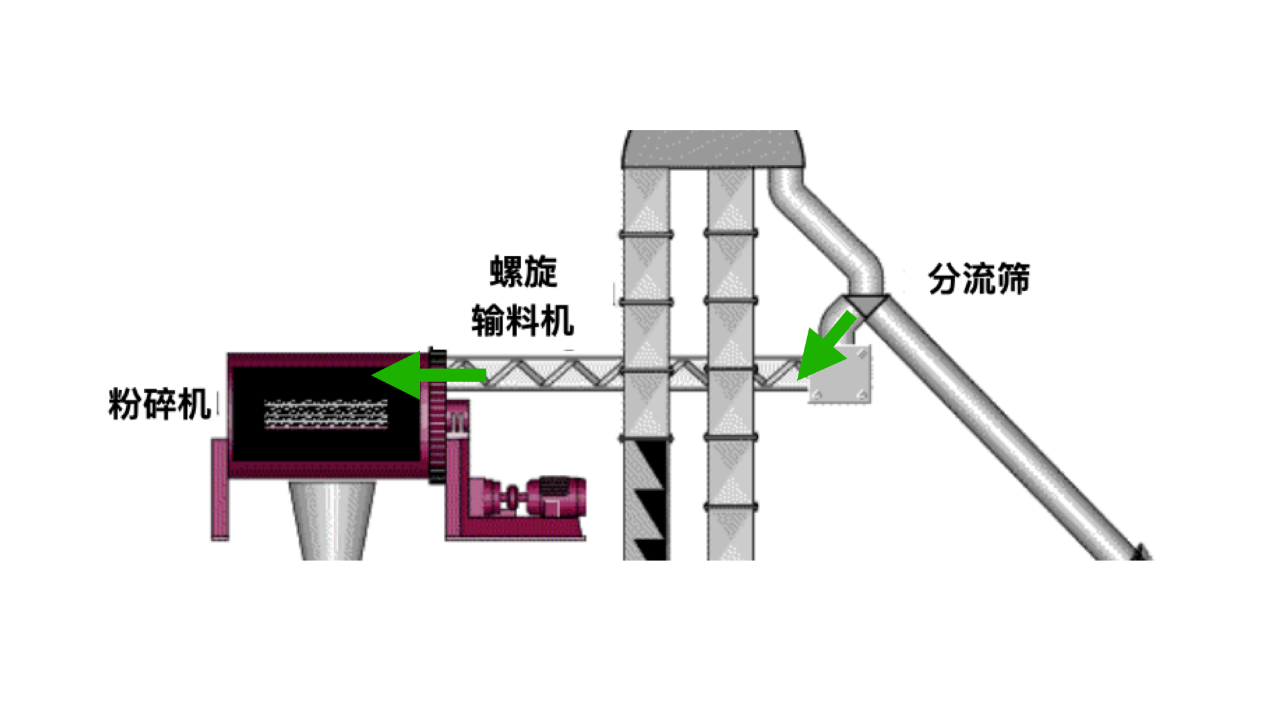

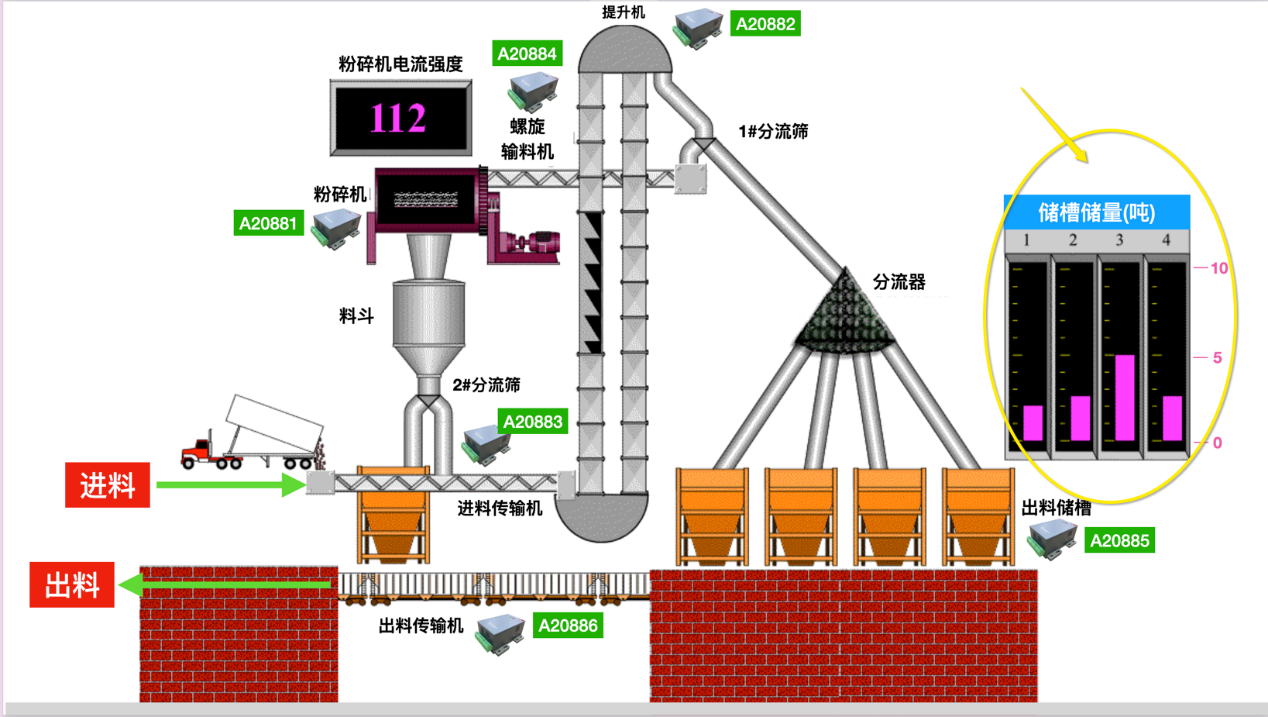

在礦山,礦石采回來后,首先就是要進行粉碎,粉碎機系統應該是最為傳統的工業裝置了,圖示如下:

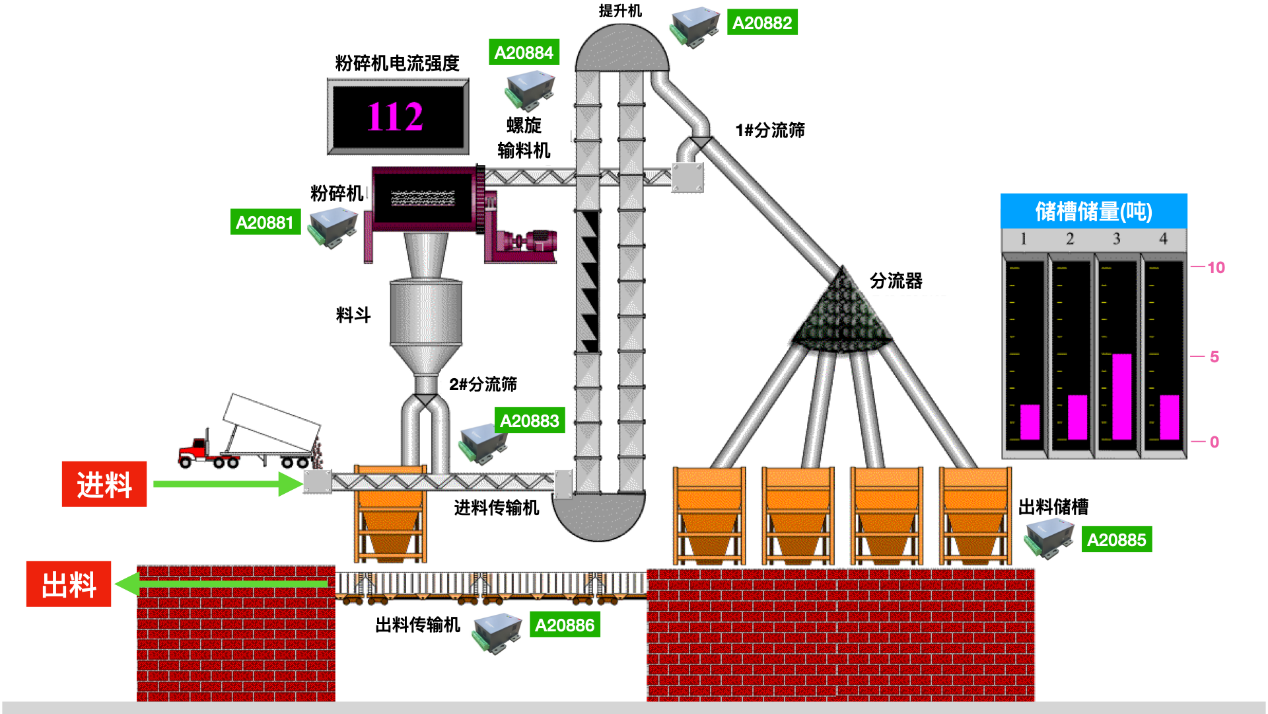

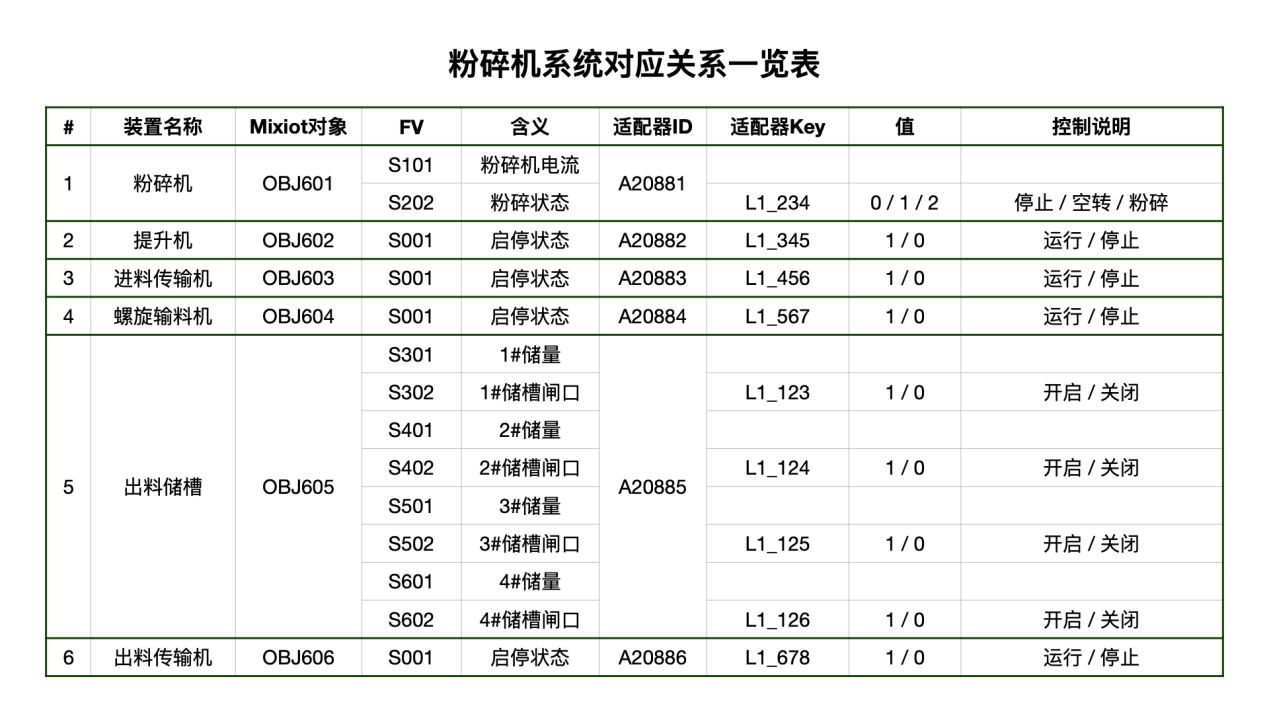

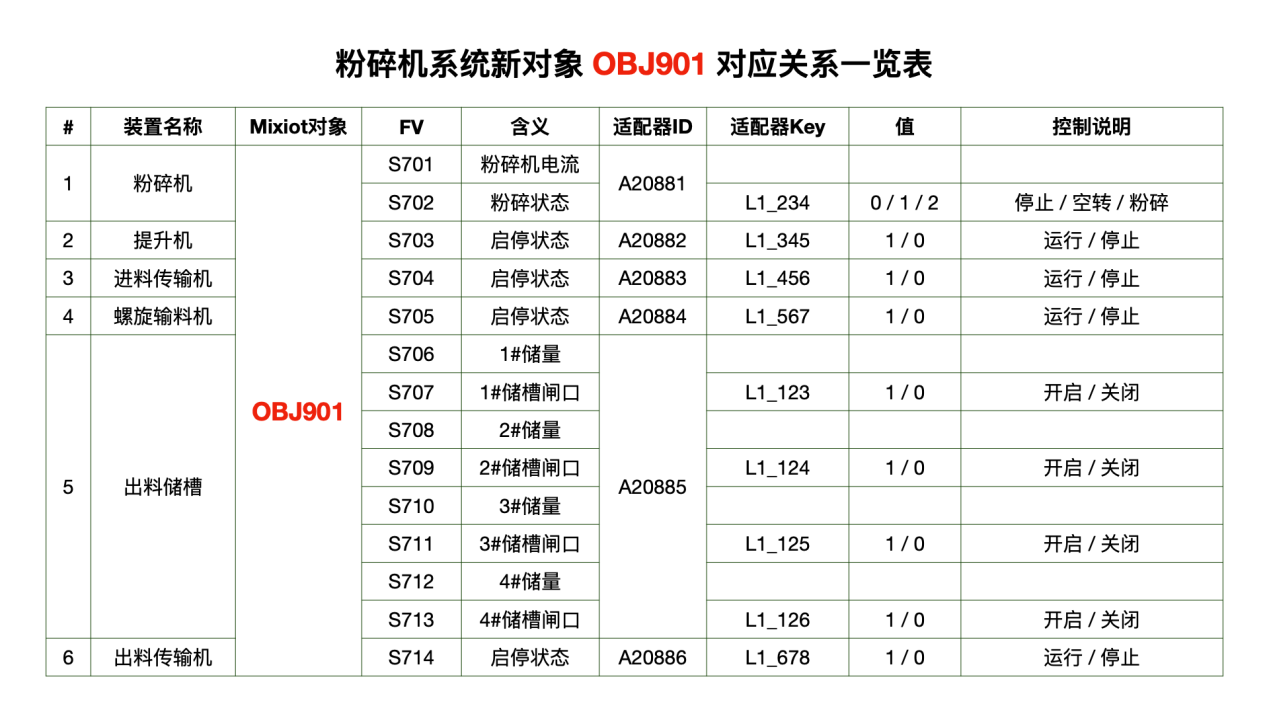

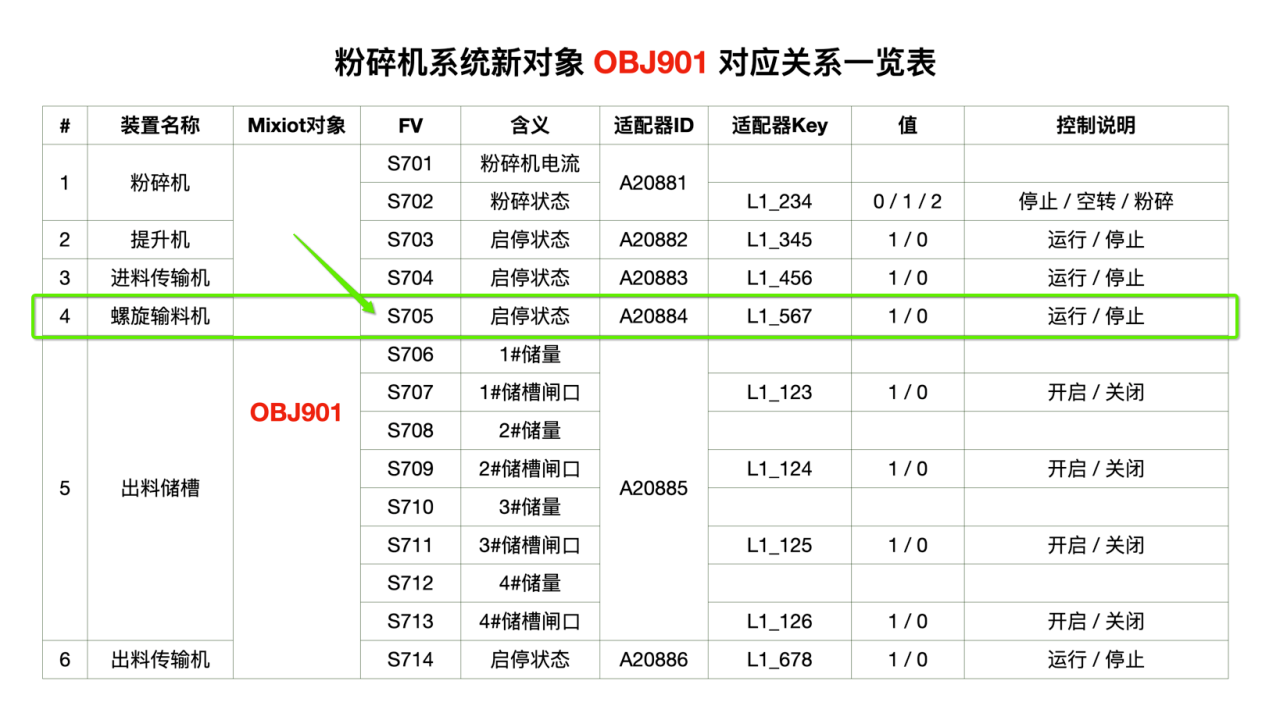

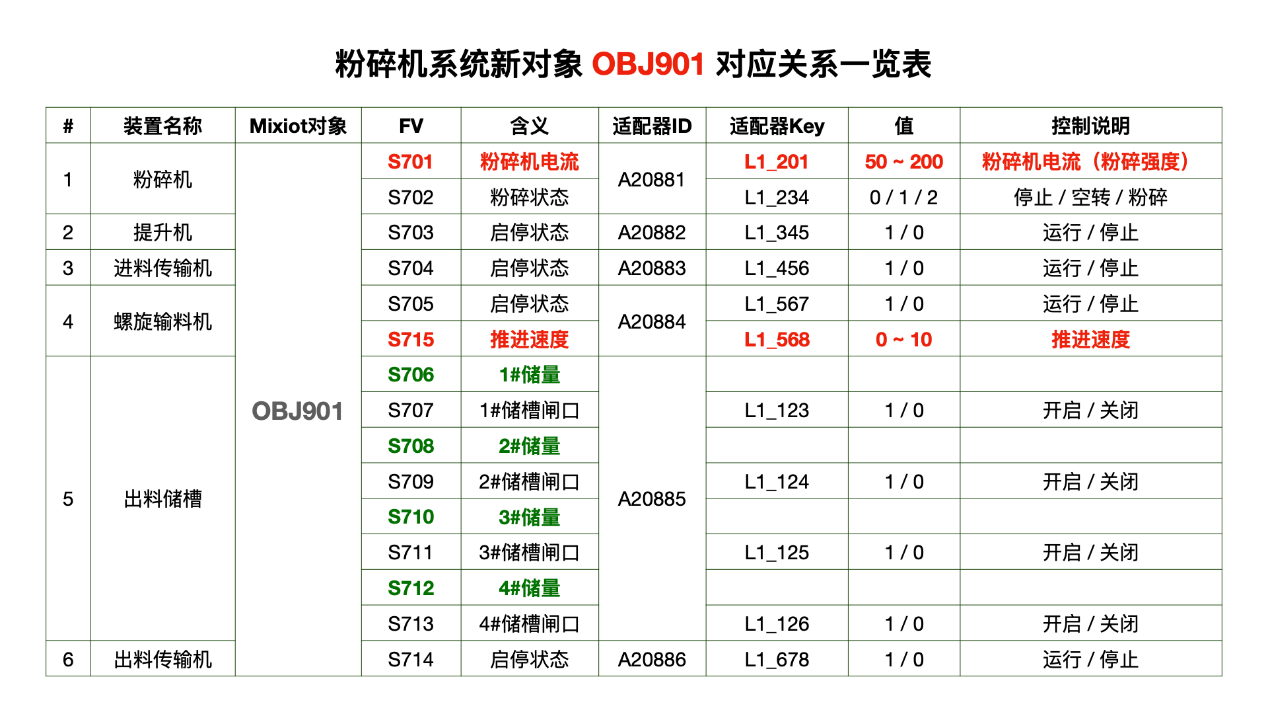

首先,要做好數字化工作,就是數據采集,粉碎系統中,進出料傳輸機、提升機、螺旋進料機、出料儲槽等設備,都是獨立的,整個粉碎系統實際上是多種設備拼湊在一起。所以,要分別去做好數據采集,做好這個一覽表:

我們一個一個來對應,首先是粉碎機:

粉碎機電流是只讀的,粉碎狀態是可以控制的。

現在如果要來做調度或者實時監控,需要做一件事,就是新建一個實時監控的對象。

建立這個新對象,要寫一個對應的映射表。每個裝置當然可能會有其他很多參數,但對于實時監控而言,這些參數并不需要。所以,這個新對象,僅僅保留了所需要的FV,重新命名。

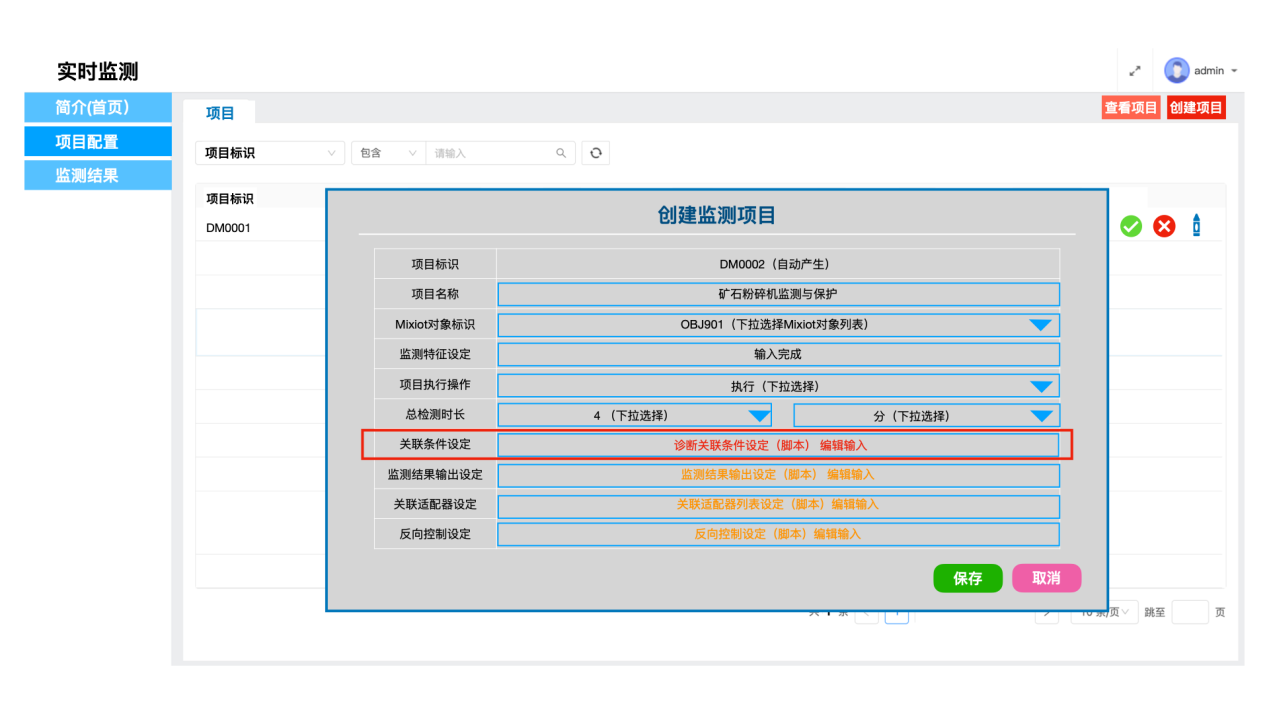

假設,我們是Admin,現在就來創建這個項目。

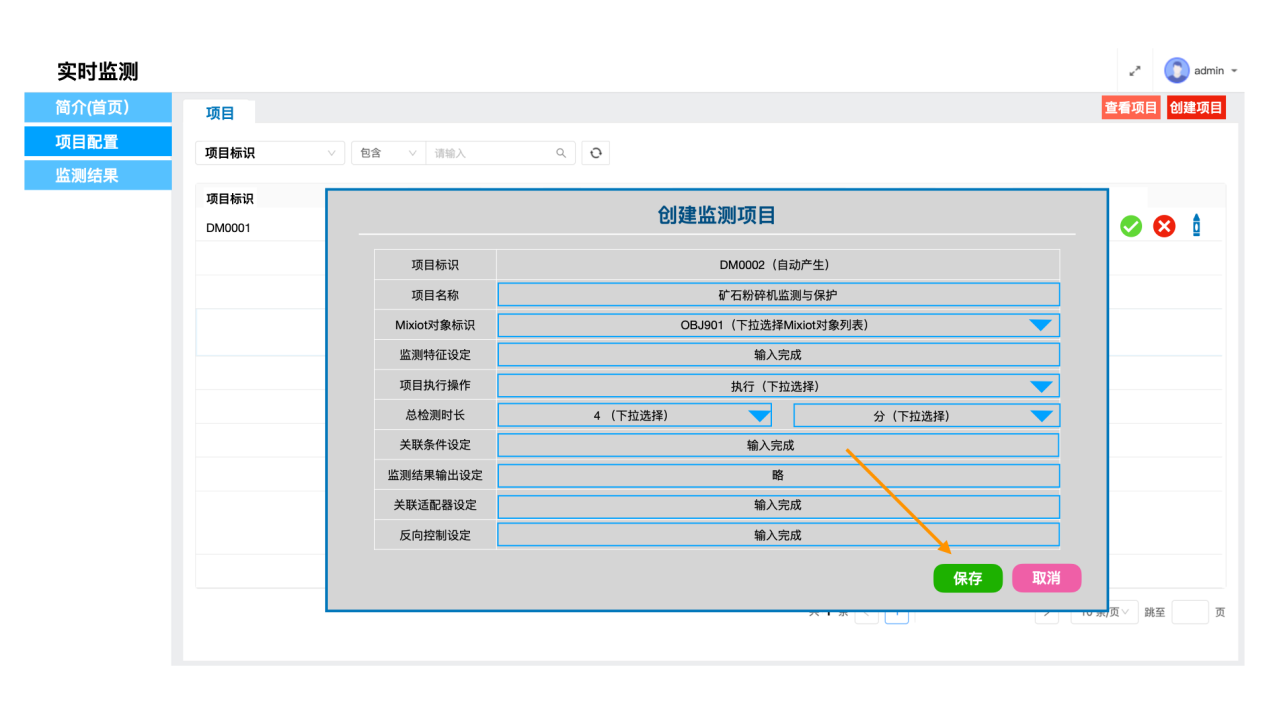

圖示的項目列表中因為之前已經有過一個發動機異常停機保護的項目了,所以粉碎機是第二個創建的項目:

現在創建項目:

現在創建項目:

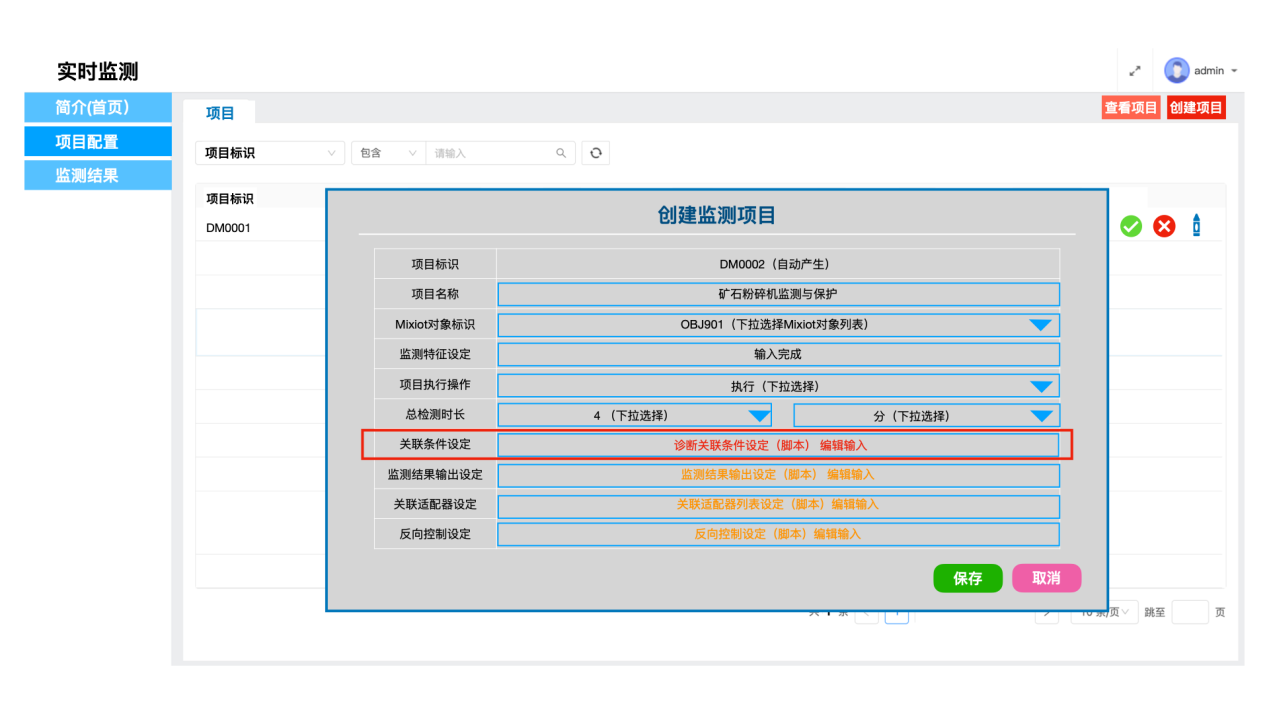

這幾個容易寫的內容,先寫好,該輸入的輸入,該選擇的選擇,腳本一個一個來:

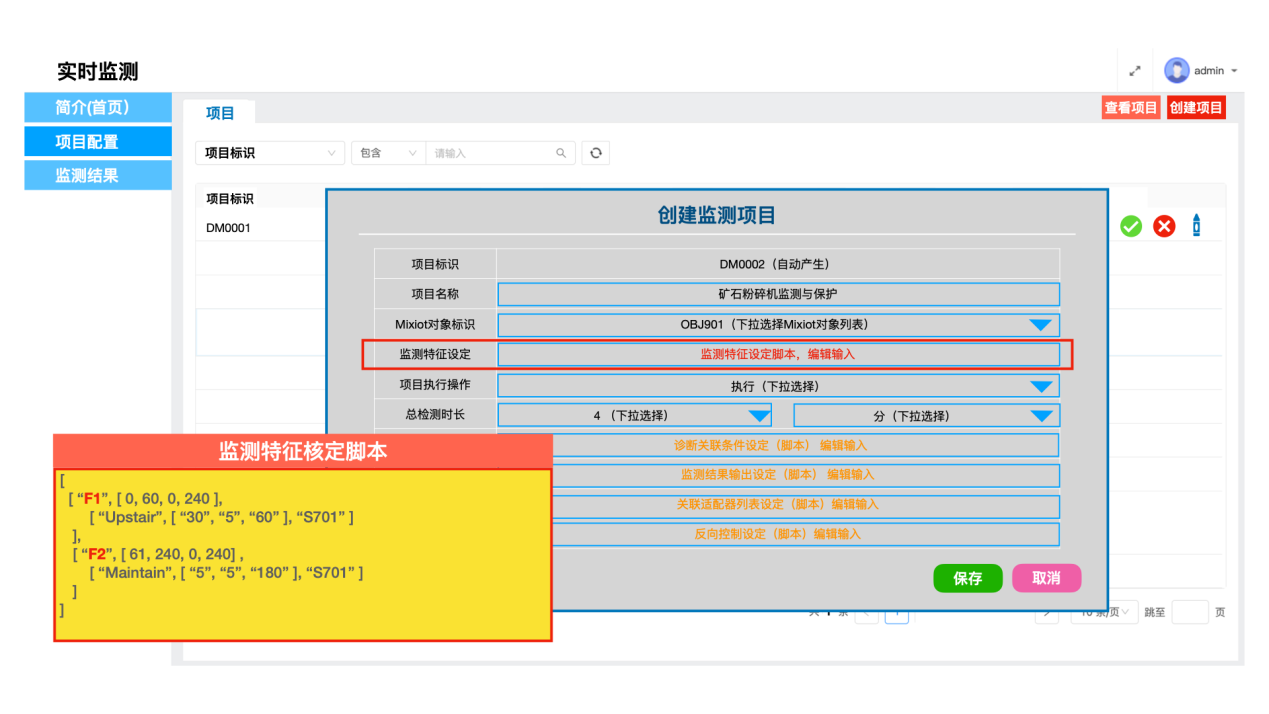

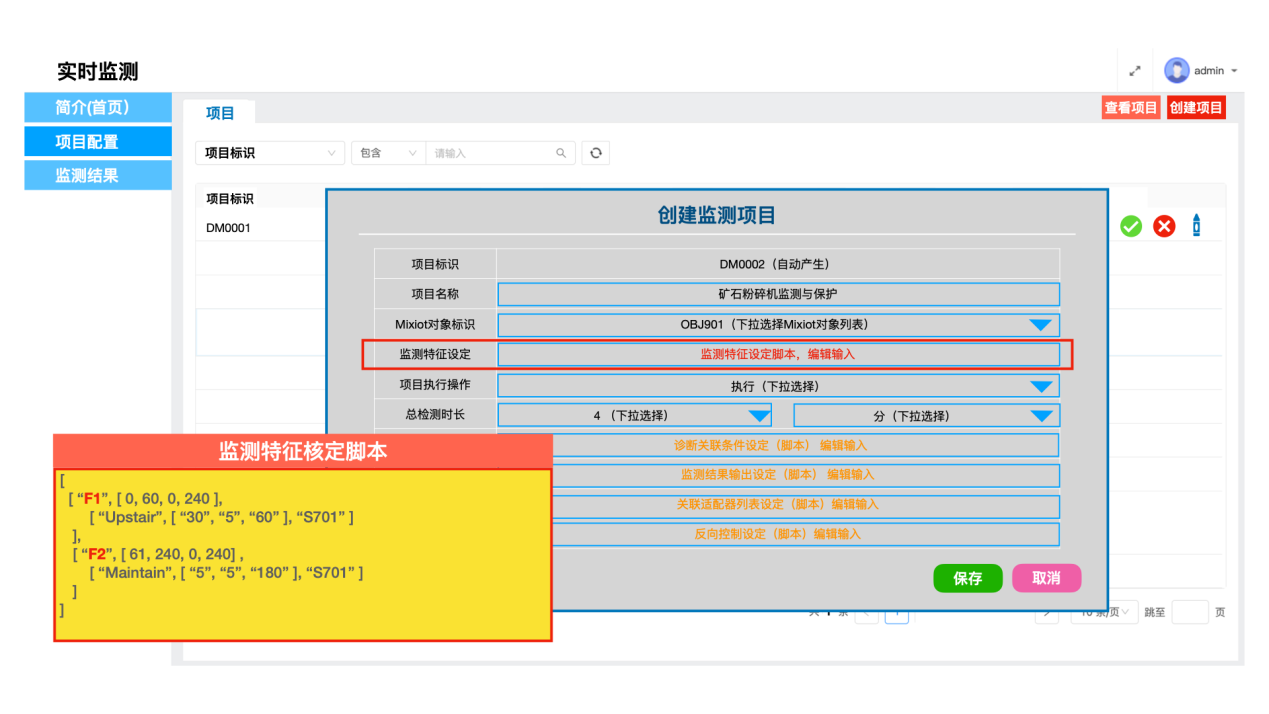

先看看,特征腳本怎么寫:

再來看,關聯條件設定腳本怎么寫:

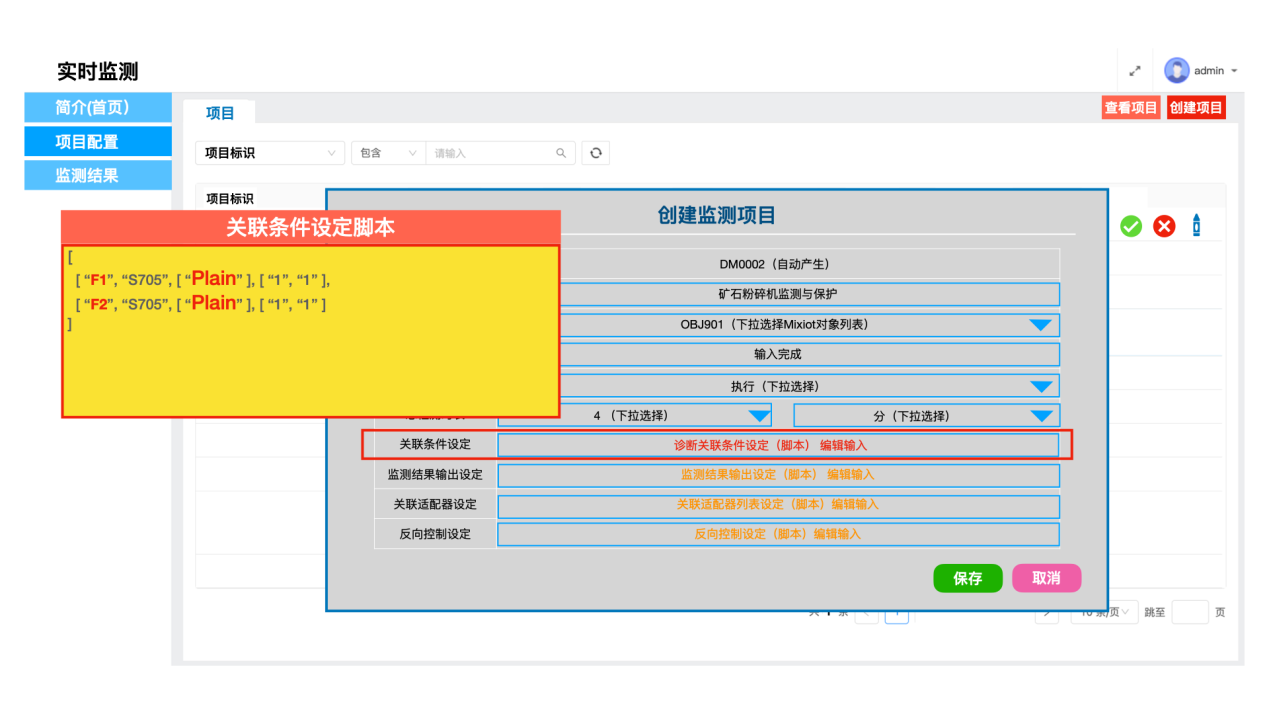

關聯條件前面也解釋了,就是螺旋輸料機還在維持工作,也就是S705這個FV一直都1:

關聯條件前面也解釋了,就是螺旋輸料機還在維持工作,也就是S705這個FV一直都1:

這樣,關聯條件設定的腳本也就出來了:

檢測結果的輸出,就不寫了。

這樣一來,反向控制設定也就出來了:

該輸入的都輸入了,保存:

保存后,就能看到創建好的第二個實時監控項目:

我們畫一張圖:

我們畫一張圖:

我們回顧一下礦石粉碎工藝圖:

前面利用“實時監測”的方法,做了一個“粉碎機電機過流保護”的應用案例。粉碎機之所以會被堵塞甚至堵死,是因為粉碎機里面礦石的量,超出了正常粉碎機的粉碎能力(我們稱為粉碎強度)。礦石從礦山被采回來后,單個礦石的個頭有大有小。個頭小的礦石,在粉碎機滾筒里面,可能轉個一圈,就被粉碎了;中等個頭的礦石,可能在滾筒里面轉個兩三圈,也能被徹底粉碎;而個頭大的礦石,在粉碎機滾筒里面轉個四五圈甚至更多,可能都不能被徹底粉碎。

先放一個實景圖:

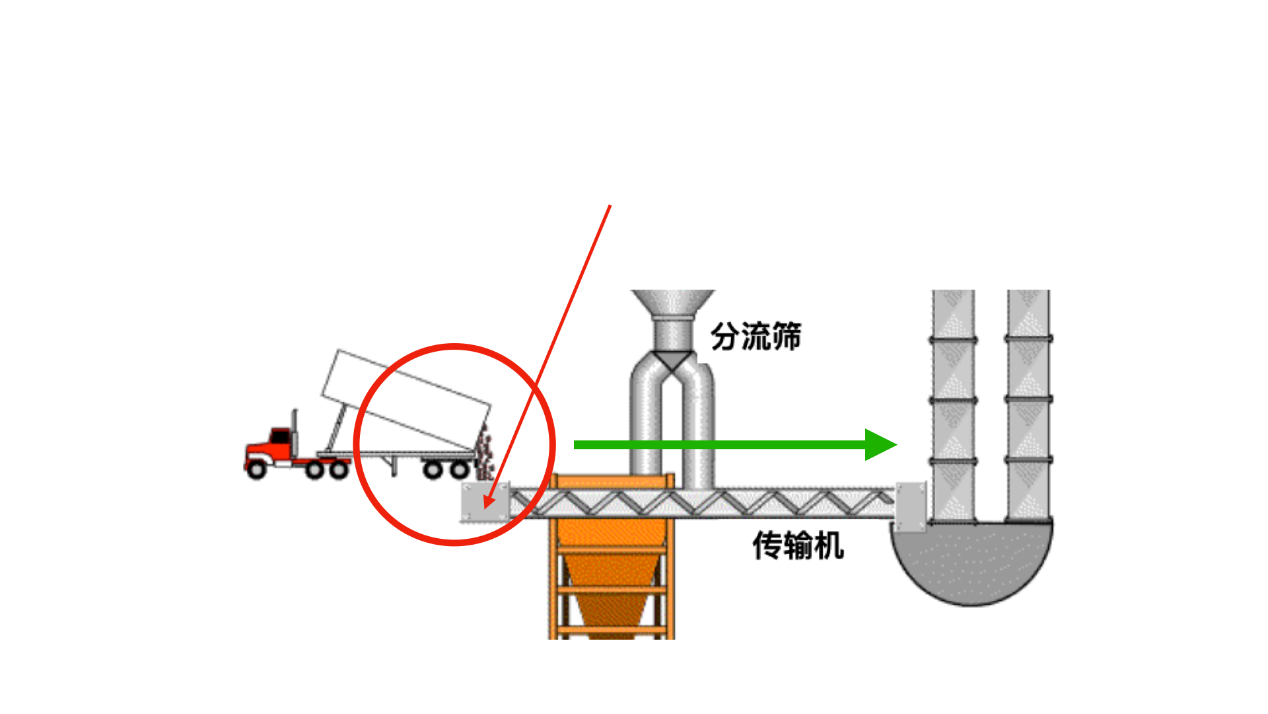

這就是要粉碎的礦石,大大小小,什么都有。礦石被卡車倒進進料傳輸機(傳輸帶)后,就被輸送到提升機:

提升機有很多料斗,一直在循環轉著圈:

提升機有很多料斗,一直在循環轉著圈:

提升機料斗到達頂部的時候,會做一個翻斗動作,把礦石倒下去:

提升機料斗到達頂部的時候,會做一個翻斗動作,把礦石倒下去:

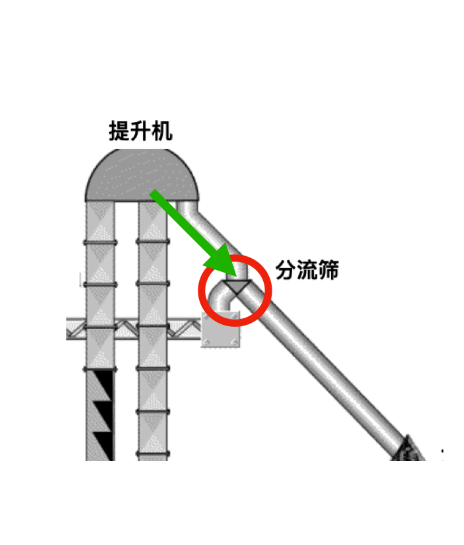

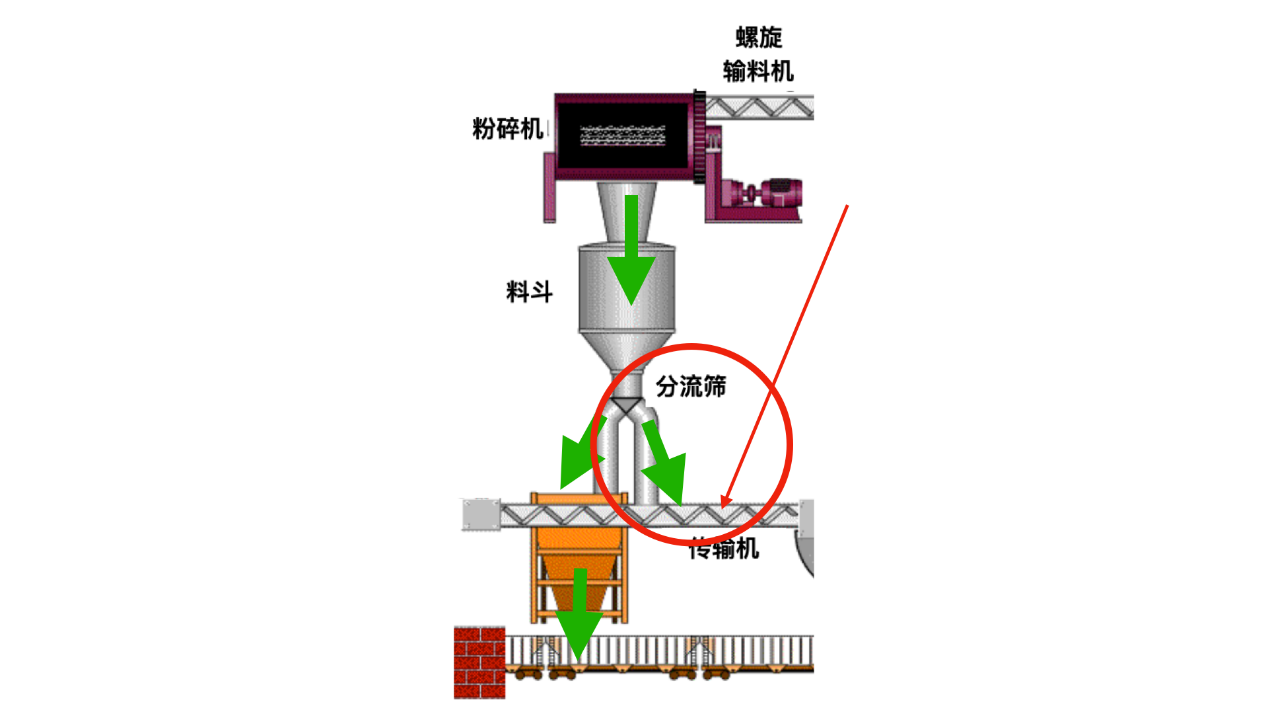

翻斗后倒下去的礦石,就到了“分流篩”。分流篩的結構,是一個進口、兩個出口:

其中有一側出口,是一個篩網。如果已經是很細碎的礦石,無需經過粉碎的,就直接從篩網出去。而被篩網擋住的礦石,都是需要粉碎的,因為它們個頭大,過不去這個篩網,所以,就進了螺旋輸料機的入口處:

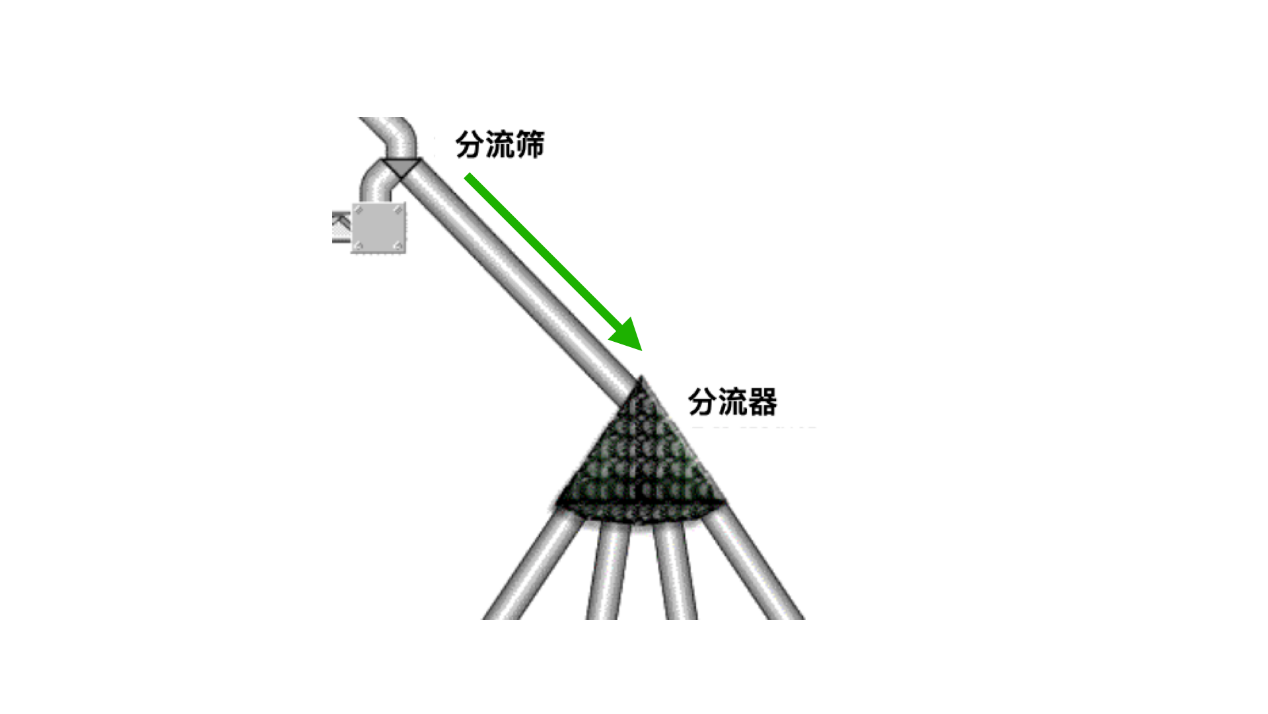

而能經過分流篩篩網的細碎礦石,就下滑到了分流器,由分流器分配到四個出料儲槽里面:

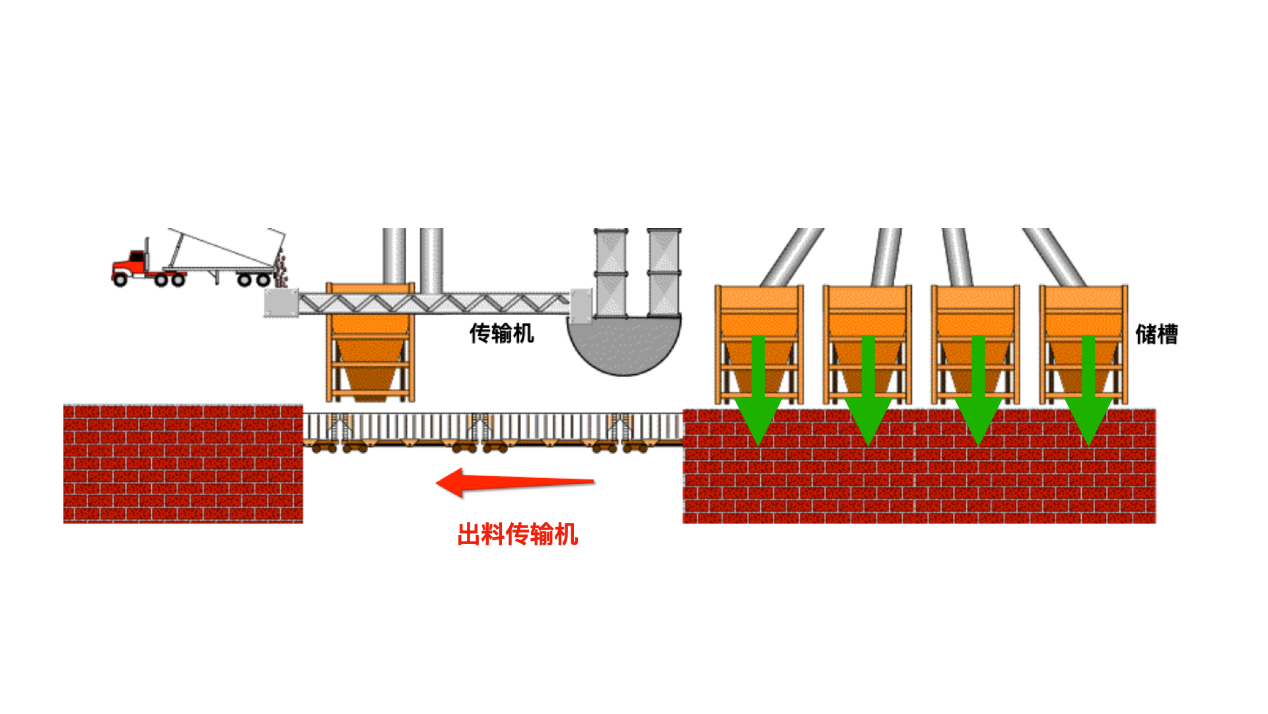

然后,等待出料儲槽把閘口打開的時候,落到出料傳輸帶上:

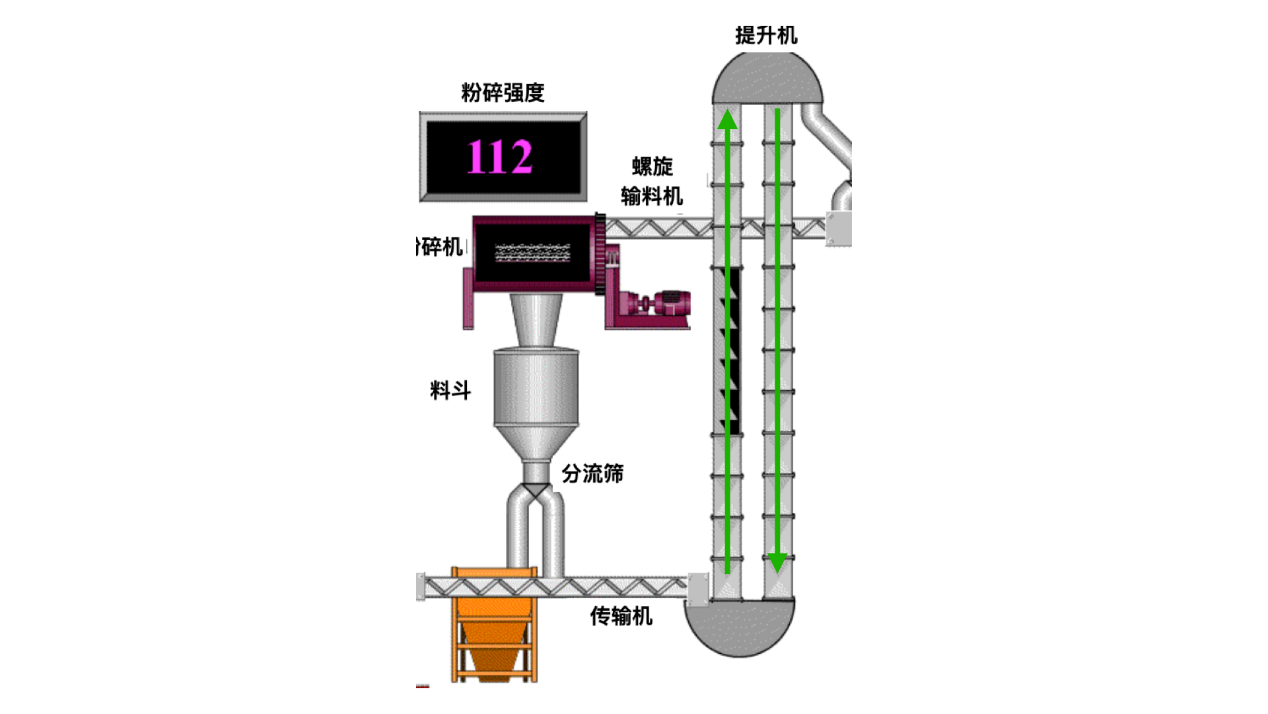

而到了螺旋輸料機入口的那些礦石,可以由螺旋輸料機,把礦石推進粉碎機里面:

沒有被推進到粉碎機里面的礦石,重新又回到提升機里面,繼續循環:

沒有被推進到粉碎機里面的礦石,重新又回到提升機里面,繼續循環:

經過粉碎后的礦石,會落到一個粉碎機的出料料斗:

經過粉碎后的礦石,會落到一個粉碎機的出料料斗:

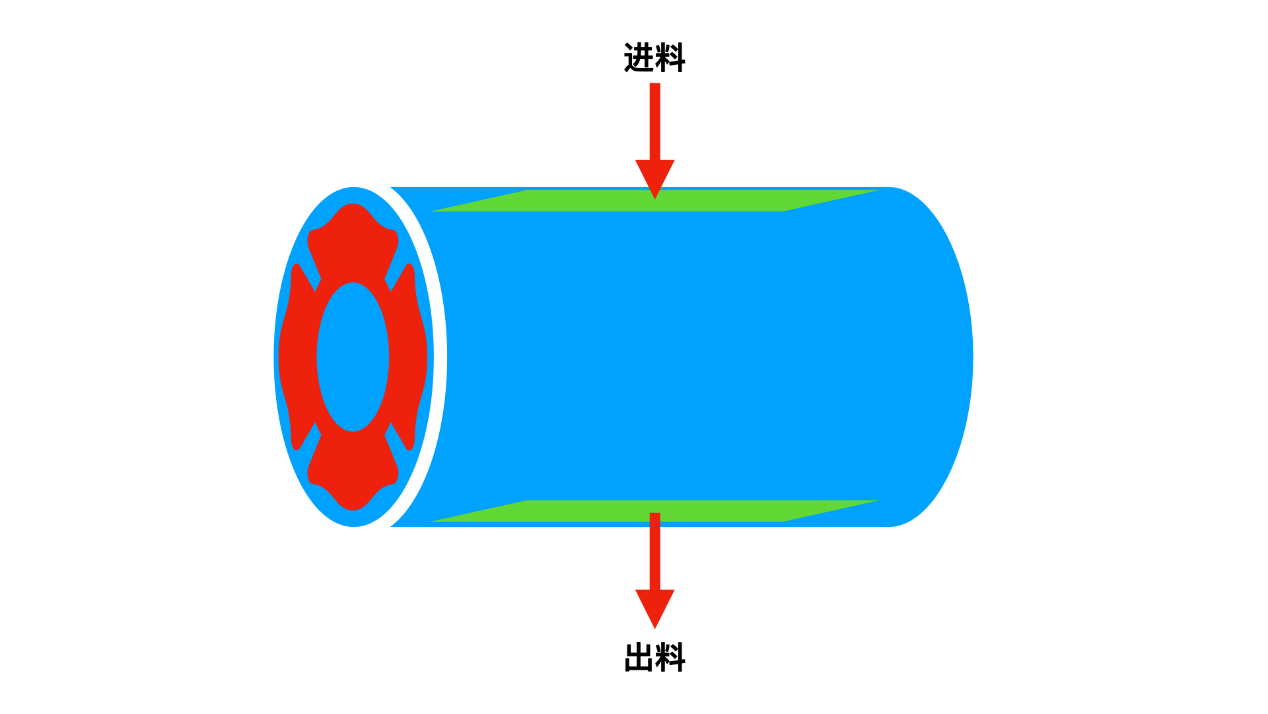

剛才詳細解釋了整個礦石粉碎的過程。至于粉碎機,大概的樣子是這樣:

外面是一個套筒,有個口子進料和出料。這些大概知道就行。到現在基本上可以理解,如果我們能掌握:

礦石從礦山采下來,其大小是不可控的、隨機的。但這種隨機性,都符合一定的隨機分布。怎么對礦石粒度大小進行估計呢,其實這個事情并不難。我們可以用抽樣的方法,比如,用一個容器,隨機從礦石堆里裝一箱子礦石回來:

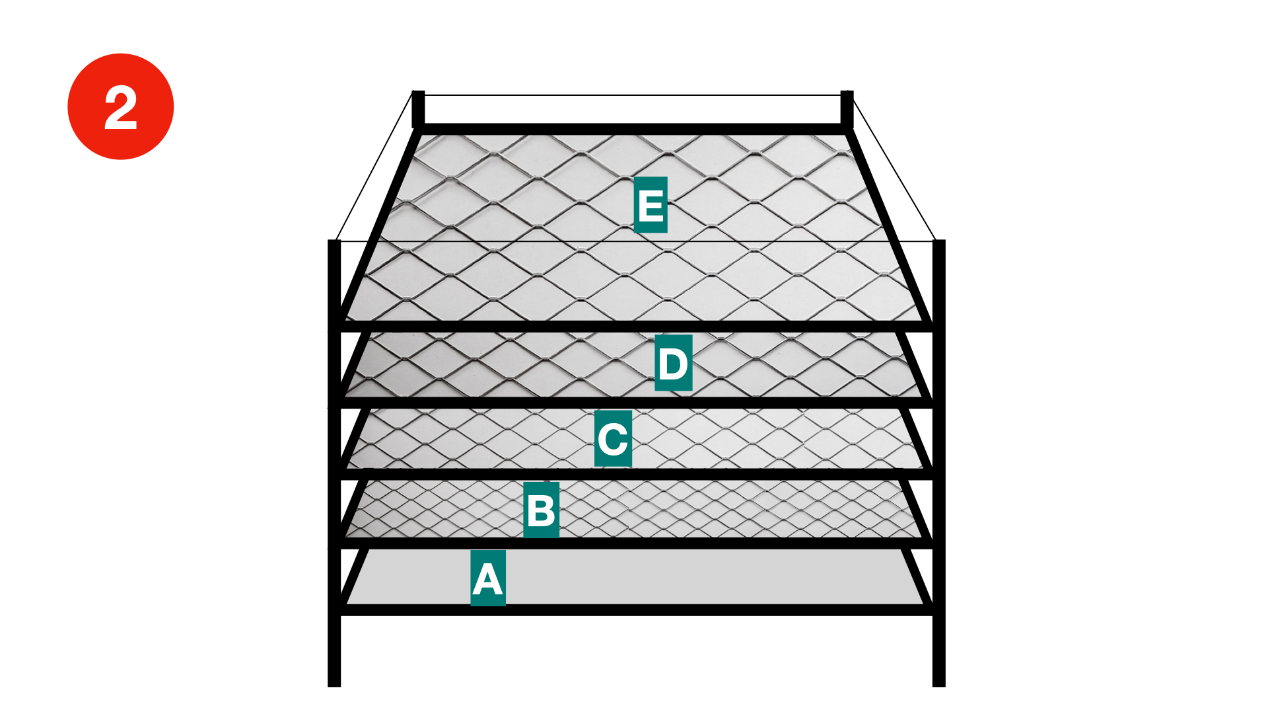

然后,把這些礦石,倒入一個多層的網篩:

然后,把這些礦石,倒入一個多層的網篩:

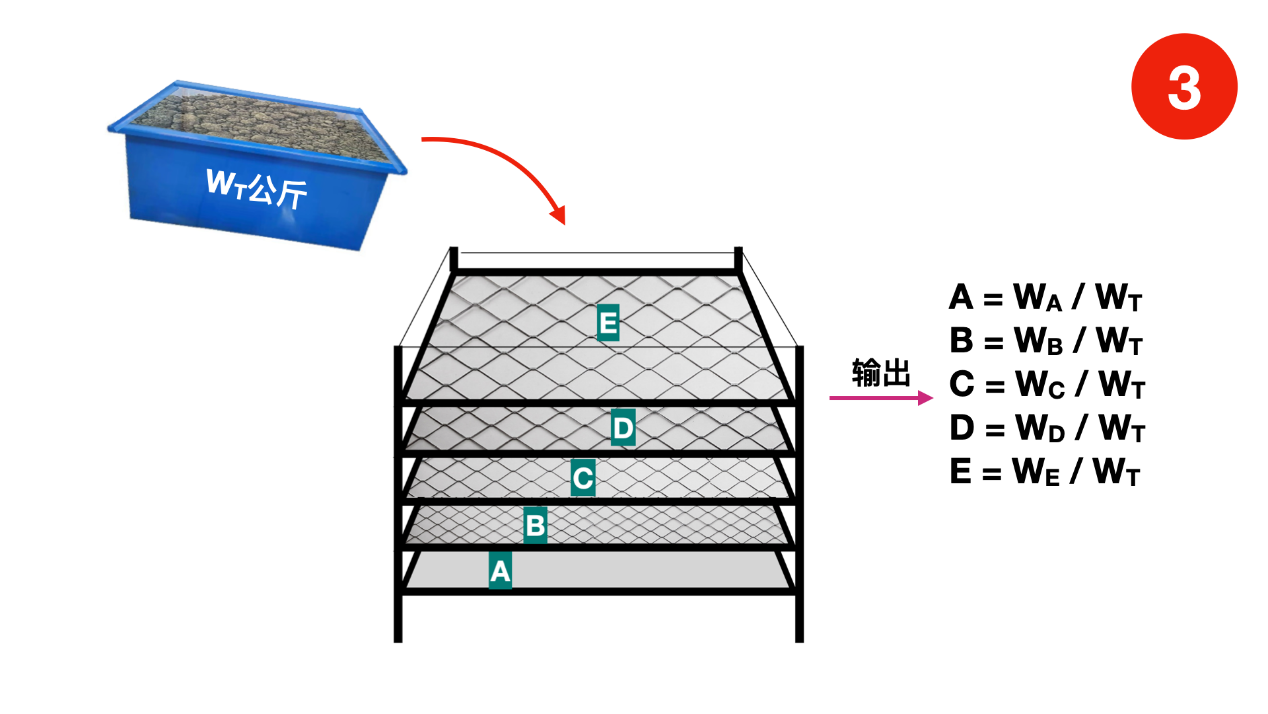

這個網篩的每一層,篩目都不一樣大。大的在上面,小的在下面。比如,這是五層網篩,最后一層A就是沒有篩孔的:

這個網篩的每一層,篩目都不一樣大。大的在上面,小的在下面。比如,這是五層網篩,最后一層A就是沒有篩孔的:

礦石倒進網篩后,搖晃一下,讓它們重復往下面落:

礦石倒進網篩后,搖晃一下,讓它們重復往下面落:

最大的礦石就留在了最上層,最細碎的(無需粉碎的)礦石,就落到了最下層。再把每層礦石的重量算出來。當然,如果能做一個直接稱重的自動網篩,那就更省事了。那就可以弄個適配器,直接讀取稱重的數據,直接發到MixIOT系統了。

最大的礦石就留在了最上層,最細碎的(無需粉碎的)礦石,就落到了最下層。再把每層礦石的重量算出來。當然,如果能做一個直接稱重的自動網篩,那就更省事了。那就可以弄個適配器,直接讀取稱重的數據,直接發到MixIOT系統了。

但是,畢竟礦石推進過程也是很隨機的,那該怎么來判斷呢?這就需要用到四個儲槽了:

四個儲槽的儲量,就是A,也就是說,可以利用A的量(不停在變化),來估計B、C、D、E的量。這是因為在整個進料出料的過程中,我們并不知道一分鐘進來了多少礦石,也根本無法采集到,但四個儲槽的重量,是可以采集的,只要在四個儲槽下面安裝一個稱重傳感器,這是容易做到的。

利用重量變化數據,不僅可以計算出單位時間里面進料的實際總重量,還可以計算出A、B、C、D、E分別的重量:

通過這個重量,就可以去實時調整螺旋機輸料速度,以及粉碎機的粉碎強度。為了實現這個目標,需要對之前的對應一覽表做一些擴展:

我們把粉碎機電流(可控的)也對應出來,把螺旋輸料機的輸送速度(可控)也對應出來,然后,設定一個優化目標:

上一篇:

下一篇: